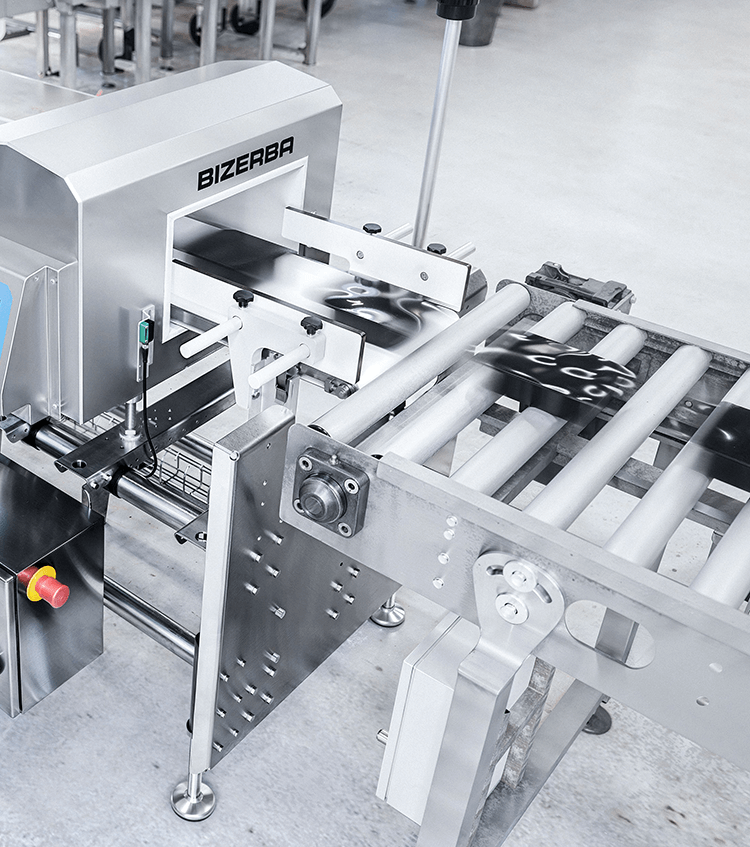

İzleme genellikle sorunların ortaya çıkması muhtemel noktaya mümkün olduğunca yakın konumlandırılmalı ve gereksiz işlem adımları en aza indirilmelidir. Bu sistemlerin ürünler paketlendikten veya etiketlendikten hemen sonra, ancak paletleme veya sevkiyattan önce yerleştirilmesi, kalite kusurlarına karşı nihai koruma görevi görmelerini sağlar. Üreticiler, bu kadar kritik bir aşamada bu kontrol noktasını uygulayarak, yalnızca ambalajın bütünlüğünü değil aynı zamanda etiketlemenin ve diğer önemli parametrelerin doğruluğunu da değerlendiren kapsamlı kalite kontrolleri gerçekleştirebilir. Bu son savunma hattı, yalnızca en kaliteli ürünlerin pazara ulaşmasını sağlamak, geri çağırma riskini azaltmak ve tüketicinin markaya olan güvenini sürdürmek için çok önemlidir. Üstelik bu stratejik konumlandırma, olası birikmiş işlerin önlenmesi ve üretimden sevkiyata kadar sorunsuz, verimli bir akışın sağlanmasıyla her türlü sorunun hızlı bir şekilde çözülmesine olanak tanır.

.jpg)