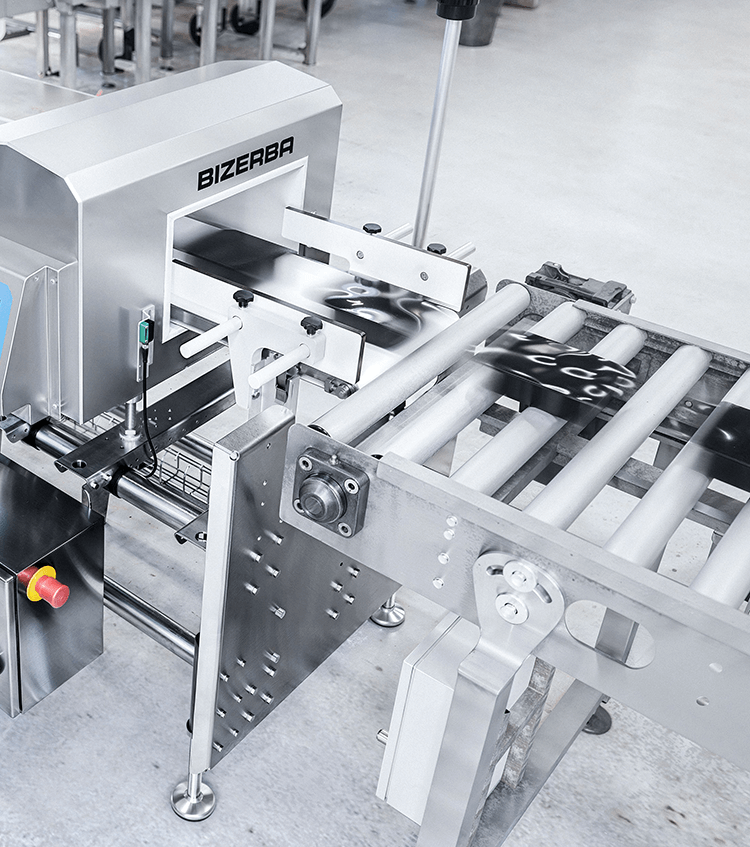

W produkcji świeżych dań gotowych systemy rentgenowskie oferują szereg niezrównanych korzyści, rewolucjonizując sposób, w jaki producenci zapewniają bezpieczeństwo i jakość żywności. Te systemy są niezwykle skuteczne w wykrywaniu ciał obcych, co jest kluczowe w branży, w której czystość produktów ma fundamentalne znaczenie. Dzięki identyfikowaniu zanieczyszczeń, które mogłyby pozostać niezauważone, takich jak fragmenty metalu, odłamki szkła czy gęste kawałki plastiku, systemy rentgenowskie nie tylko utrzymują wysoką jakość produktów, ale także znacząco poprawiają bezpieczeństwo żywności, zmniejszając ryzyko zanieczyszczenia. Ich zdolność do wspierania zgodności z regulacjami jest kolejną istotną zaletą, ponieważ branża spożywcza podlega surowym wymaganiom, które wymagają niezawodnych metod wykrywania.

.jpg)